경쟁력을 유지하기 위해 조직은 고객에 대한 높은 서비스 수준을 유지하면서 인벤토리를 지속적으로 줄여야 합니다. 제 시간에 일관되게 배송하는 데 필요한 정확한 재고량은 항상 논란의 대상입니다. 재고 수준과 서비스 수준 간의 관계는 제조 프로세스가 매우 다양하기 때문에 복잡합니다. 불량 재고에서 양호한 재고를 식별하는 것은 또 다른 어려운 작업이지만 이는 IQR(재고 품질 비율) 방법론을 사용하여 수행할 수 있습니다. 자재 주문 정책에 따라 미래의 재고 부족 가능성을 예측할 수 있는 서비스 수준 계산이 있습니다. 그러나 이러한 공식은 프로세스가 통제 불능일 때 쓸모가 없습니다.

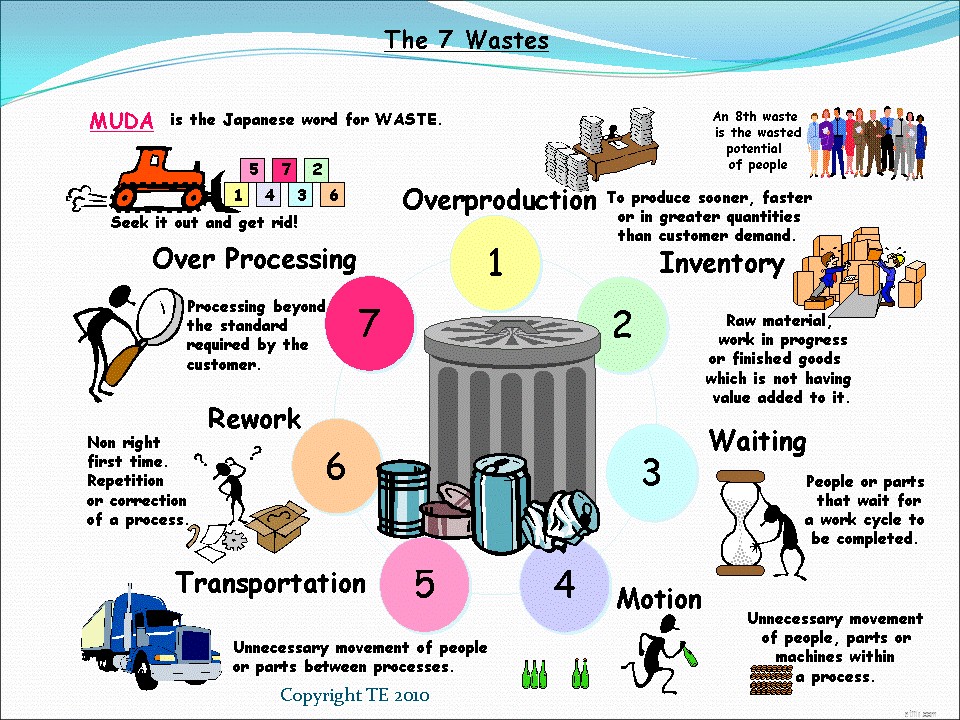

결과가 반복 가능하지 않고 편차가 크면 시스템이 처리할 수 없습니다. 여기에는 제조 및 계획 프로세스가 모두 포함됩니다. 계획자가 제조 프로세스에 추가 인벤토리를 도입하여 문제를 해결하도록 하는 것은 이러한 불확실성이지만 문제는 7가지 린 제조 낭비 중 하나에 있습니다.

W. Edwards Deming은 프로세스 변동의 80-90%가 시스템 문제로 인한 것이라고 말했습니다. 프로세스와 폐기물의 동인을 이해하는 것은 프로세스 변동을 줄이는 가장 중요한 첫 번째 단계입니다. 기획자는 더 이상 프로세스를 무시하고 초과 재고 문제를 덮는 사치를 누릴 수 없습니다. 저는 모든 인벤토리 전문가가 인증된 린 실무자가 되기 위해 노력할 것을 권장했습니다. 공정에서 폐기물 동인의 유형을 식별하는 것은 린 제조의 첫 번째 가르침 중 하나입니다.

1. 인벤토리 – 현금을 묶고 쓰레기를 숨깁니다.

2. 결함 – 결함과 관련된 모든 활동은 낭비입니다. 활동에는 재작업, 수리, 반품 및 폐기가 포함될 수 있습니다.

3. 대기 중 – 계획된 경우에도 대기열에 있는 시간입니다. 제품 작업 시간이 필요하지 않습니다.

4. 초과 생산 – 더 큰 불필요한 대기열을 생성하여 더 많은 대기를 의미합니다. 과잉 생산에 소요된 시간은 시간 낭비입니다.

5. 처리 – 고객이 요구하는 것보다 더 엄격한 허용 오차로 생산합니다. 일반적으로 더 많은 시간과 리소스가 필요합니다.

6. 모션 – 한 위치 내에서 걷기, 비틀기 또는 구부리기와 같은 과도한 움직임. 이로 인해 처리 시간이 늘어나고 인체 공학적이지 않은 경우가 많습니다.

7. 교통 – 생산 과정에서 이동, 재고, 도구 또는 장비가 낭비됩니다.

다음은 인벤토리 계획자가 인벤토리 증가 문제를 은폐하게 만드는 것으로 악명 높은 문제 목록입니다.

1. 부품이 너무 오래 검사에 남아 있습니다.

2. 현재 필요하지 않은 부품으로 대기열이 채워지거나 무작위 샘플링만 필요한 경우 일부 제품이 100% 검사될 수 있습니다.

3. 중요한 작업 센터의 병목 현상.

4. 작업자는 도구, 게이지 및 공정 도면(모션)을 검색하는 데 너무 많은 시간을 할애하고 있습니다. 피더 작업이 제한적인 작업장보다 빠르게 생산하는 것이 정말 실용적인가요(생산 초과)?

5. 스크랩 및 재작업

재고 소진에 직면했을 때 먼저 낮은 재고 수준을 탓하는 것은 본능적입니다. 우리는 그 본능과 싸워야 하고 그 과정을 더 깊이 들여다봐야 합니다. 재고를 추가하는 것은 근본 원인을 찾기 위해 린 제조의 7가지 낭비를 철저히 검토한 후 마지막 선택이 되어야 합니다. 시간을 절약하려면 다음 5가지 재고 관리 팁을 읽어보세요.